Пластик сайуучу машина

Кыска сүрөттөмө:

Mestech 30 менен жабдылган пластик формациялоочу машиналар100 тоннадан 1500 тоннага чейин жана 10 тажрыйбалуу эксплуатация техниктери. Биз кардарлар үчүн ар кандай көлөмдөгү инжектордук калыпка өнүмдөрдү бере алабыз

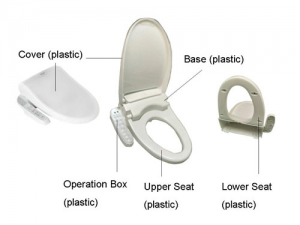

Пластикалык сайынуу машинасы, ошондой эле, сайма калыпка салуучу машина же сайма машина деп аталат. Бул пластикалык калыптарды колдонуп, ар кандай формадагы пластмасса буюмдарына термопластикалык же термореактивдүү пластмассаны жасоочу негизги калыптоочу жабдуу. Пластикалык инжектордук формага келтирүүчү машинанын милдети - бул пластиктерди жылытып, эриген пластмассага жогорку басым жасап, аларды атып, көктүн көңдөйүн толтуруу.

I-Пластикалык сайма куюучу машинанын классификациясы Пластикалык инжектордук калыпка салуучу машина бир эле мезгилде сырткы көрүнүшү татаал, көлөмү же тыгыз текстурасы бар пластикалык буюмдарды калыптандыруу мүмкүнчүлүгүнө ээ. Ал улуттук коргонуу, электромеханикалык, унаа, транспорт, курулуш материалдары, таңгактоо, айыл чарба, маданият, билим берүү, саламаттыкты сактоо жана адамдардын күнүмдүк турмушунда кеңири колдонулат. Пластмассалар индустриясынын тез өнүгүшү жана калыпка салынуучу буюмдардын татаал структурасы жана функциялары менен, инжектордук калыпка салуучу машиналардын ар кандай түрлөрү жана өзгөчөлүктөрү ошого жараша иштелип чыккан. Өндүрүлгөн продукциялардын тактыгына ылайык, инжектордук машиналарды кадимки жана тактык менен инжекциялоочу калыптарга бөлүүгө болот. Күч жана башкаруу тутумуна ылайык, инжектордук машинаны гидравликалык жана бардык электрдик инжекциялоочу калыптарга бөлүүгө болот. Инъекциялык формага келтирүүчү машинанын структуралык формасына ылайык, үч түрү бар: тик жана горизонталдуу (анын ичинде эки түстүү инжекциялоочу машина) жана бурчтук түрү.

Ар кандай инжекциялоочу машиналардын мүнөздөмөлөрү менен тааныштыруу

5. Жалпы көкту бекитүүчү шайман айланасында ачык, ар кандай автоматтык шаймандардын конфигурациясы оңой, автоматтык калыптын татаал, татаал буюмдарына ылайыктуу.

6. автоматтык түрдө өндүрүшүн жеңилдетүү үчүн, кур жеткирүүчү шайман калып аркылуу аралык орнотууну ишке ашыруу оңой.

7. чайыр агымынын жана көктүн температурасынын бөлүштүрүлүшүнүн ырааттуулугун камсыз кылуу оңой.

8. Айлануучу үстөл, кыймылдуу үстөл жана жантайган үстөл менен жабдылган, ал калыпты калыпка келтирүү жана айкалыштырылган калыпты калыпка келтирүү оңой.

9. чакан партия сыноо өндүрүү, көктүн түзүлүшү жөнөкөй, арзан жана орнотуудан чыгарып салуу үчүн жеңил болот.

10. Вертикалдуу машина, анткени оордук борбору төмөн, салыштырмалуу горизонталдуу сейсмикалык каршылык жакшы.

1. Горизонталдуу инжекциялоочу машина

1.фюзеляжынын кесепетинен мейнфрейм аз болсо дагы, өсүмдүктүн боюна чектөө жок.

2. продукт механикалык колун колдонбостон, автоматтык түрдө кулап кетиши мүмкүн, автоматтык калыпка да жетишүүгө болот.

3. аз фюзеляж, ыңгайлуу тамактандыруу, оңой тейлөө болгондуктан.

4.калып кран менен орнотулушу керек.

5. бир нече параллель уюштуруу, калыпка салынган продукт чогултууга жана транспорттук курдан таңгактоого оңой.

2.Vertical инжекциялоочу машина

1. сайуучу шайман менен кысуучу түзүлүш бирдей тик сызыкта болуп, матрица жогорку жана төмөнкү багыттар боюнча ачылат жана жабылат. Анын аянты горизонталдык станоктун жарымына жакынын гана түзөт, андыктан өндүрүш аймагына айландыруу өндүрүштүн эки эсеге жакын көлөмүн түзөт.

2. киргизүү калыпка жетишүү үчүн жеңил. Өлгөн жердин үстү жогору болгондуктан, койгучтарды табуу оңой. Автоматтык түрдө калыптандыруу төмөнкү шаблону бекитилген жана кыймылдуу үстүнкү шаблону бар машинанын түрүн кабыл алуу менен жана

ленталык конвейер жана манипулятор.

3. Материалдын салмагы горизонталдуу опалубканын колдоосу менен өйдө-ылдый ачылат жана жабылат. Горизонталдык станокко окшош матрицанын тартылуу күчүнөн келип чыккан алдыга инверсиянын натыйжасында калыпты ачуу жана жабуу мүмкүн эмес көрүнүштөр болбойт. Бул техниканын тактыгын сактоого жана өлүүгө жардам берет.

4. Жөнөкөй манипулятордун жардамы менен, ар бир пластикалык көңдөйдү алып салса болот, бул так калыпка келтирүүгө ыңгайлуу.

3. Кош инжектордук калыпка салуучу машина

Бир жолу сайма куюучу машинанын эки түсүн калыпка келтирүү мүмкүнбү, керектөөчүнүн сырткы көрүнүшү боюнча талаптарына жооп бере алат, колдонуучулар продукцияны ыңгайлуураак колдоно алышат.

4. Бардык электр инжектордук калыпка машина

Бардык электрдик инжекциялоочу машина атайын тиркемелердин керектөөлөрүн канааттандырбастан, кадимки инжектордук калыпка салуучу машинага караганда артыкчылыктарга ээ.

Бүткүл электрдик инжектордук калыпка салуучу машинанын дагы бир артыкчылыгы, ал ызы-чууну басаңдатат, бул жумушчуларга гана пайда алып келбестен, үн чыгарбай турган өндүрүш ишканаларына инвестицияларды азайтууда.

5.Angle сайынуу калыпка машина

Бурчтук формадагы форма куючу машинанын сайуучу бурамасынын огу кысуучу механизм шаблонунун кыймылдуу огуна перпендикуляр, ал эми анын артыкчылыктары менен кемчиликтери тик жана горизонталдын ортосунда. Инъекциянын багыты менен көктүн бөлүнүү бети бирдей тегиздикте болгондуктан, бурчтуу формадагы формадагы машина каптал дарбазасынын же калыптоо борбору дарбазанын белгилерине жол бербеген буюмдардын асимметриялык геометриясы бар калыптарга ылайыктуу.

6. Көп станцияны калыптоочу машина

Инъекциялык шайман менен кысуучу шайман эки же андан көп жумушчу абалга ээ, ал эми сайуучу шайман менен кысуучу түзүлүш ар кандай жолдор менен жайгаштырылышы мүмкүн.

Азыркы учурда, инжекциялык калыпка салуучу машиналардын үч түрү кеңири колдонулууда:

Горизонталдык формадагы машина чакан мейкиндик, ыңгайлуу орнотуу жана колдонуунун кеңири чөйрөсү болгондуктан кеңири колдонулат. Кош инжектордук калыпка салуучу машиналар көбүнчө электрондук продуктуларды, электр шокерлөөчү буфердеги электр шаймандарын жана ар кандай түстөрдө жана компакттуу түзүлүштө жасалган буюмдарды пломбалоо жана гидроизоляциялоо үчүн колдонулат. Бардык электрдик инжекциялоочу машина ири буйрутмаларды, жогорку тактыктагы чакан жана орто бөлүктөрдү чыгарууда колдонулат.

II-Пластикалык инжектордук калыпка салуучу машиналар кандайча иштейт?

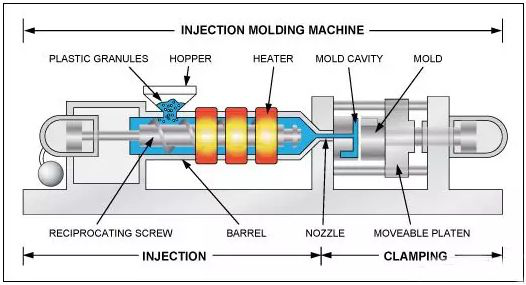

Инъекциялык калыпка салуучу машинанын иштөө принциби ийне сайуучу шприцке окшош. Бул пластмассаланган эриген пластмассаны (башкача айтканда, илешкектүү агымды) бураманын (же поршендин) түртүүсү аркылуу жабык көңдөйгө сайып, айыккандан кийин продукт алуу технологиялык процесси.

Инъекциялык калыпка салуу циклдик процесс, ар бир цикл негизинен төмөнкүлөрдү камтыйт:

Сандык азыктандыруу - эритүү пластификация - басым менен сайуу - муздатуу - көктүн ачылышы жана бөлүктөрү. Пластик бөлүктөрүн алып, андан кийин кийинки цикл үчүн калыпты жабыңыз.

Инъекциялык калыпка куюучу машинанын иштетүү элементтери: инжектордук калыпка салуучу машинанын иштөө элементтери башкаруучу клавиатуранын иштешин, электрдик башкаруу тутумунун иштешин жана гидротехникалык тутумдун үч аспектисин камтыйт. Инъекциялардын процесстерин тандоо, азыктандыруу иш-аракеттери, инъекциялардын басымы, инжекциялардын ылдамдыгы, эжекция түрлөрү, баррелдин ар бир бөлүгүнүн температурасына байкоо жүргүзүү, сайынуу басымы жана арткы басымды жөндөө.

Винттүү форма куюучу машинанын жалпы калыпка келүү процесси: биринчиден, баррелге гранулдуу же порошок пластмасса кошулат, ал эми пластмасса бураманын айлануусу жана бочканын сырткы дубалынын ысышы менен эрийт. Андан кийин машина калыпты жана инжектордук отургучту алдыга жылдырат, ошондо форсунка калыптын дарбазасына жакын болот, андан кийин басым майы сайма цилиндрине куюлуп бураманы жасайт. Чыбык алдыга түртүлүп, эритинди жогорку температурада жана жогорку ылдамдыкта төмөн температура менен жабык штампка сайылат. Белгилүү бир убакыт аралыгында жана басымды кармоодо (ошондой эле кармоонун басымы деп аталат) жана муздаганда, эритме катып, калыпка салынат жана продукт сыртка чыгарылып алынат (басымды кармоонун максаты - көңдөйдөгү эритиндинин агып кетишинин алдын алуу жана материалды көңдөйгө жеткирүү.Жана продукттун белгилүү тыгыздыкка жана өлчөмдүү толеранттуулукка ээ болушун камсыз кылуу.Инекциялык формага келтирүүнүн негизги талаптары - бул пластификация, куюу жана калыпташтыруу.Пластикалоо - бул калыпка салынган буюмдардын сапатына жетүү жана камсыз кылуу, жана калыпка салуу талаптарын канааттандыруу үчүн, инжекция жетиштүү басым менен ылдамдыкты камсыз кылышы керек, ошол эле учурда, сайынуу басымы өтө жогору, боштуктагы жогорку басымга туура келет (көңдөйдөгү орточо басым көбүнчө 20дан 45ке чейин) МПа), демек, кысуу күчү жетиштүү болушу керек.Ан сайынуучу шайман жана кысуучу түзүлүш сайма калыпка салуучу машинанын негизги бөлүктөрү экени көрүнүп турат.

Пластмассадан жасалган буюмдарды баалоо негизинен үч аспектти камтыйт: биринчиси - тышкы көрүнүшүнүн сапаты, анын ичинде бүтүндүгү, түсү, жаркыроосу ж.б. экинчиси - өлчөм менен салыштырмалуу позициянын ортосундагы тактык; үчүнчүсү - колдонууга ылайыктуу физикалык, химиялык жана электрдик касиеттер. Бул сапат талаптары, ошондой эле өнүмдөрдүн ар кандай учурларына жараша ар башка. Өнүмдөрдүн кемчиликтери негизинен калыптын дизайнында, тактыгында жана эскирүү деңгээлинде. Чындыгында, пластмассаны кайра иштетүүчү заводдун техниктери көгөргөн кемчиликтерден улам келип чыккан көйгөйлөрдү жоюу үчүн технологиялык каражаттарды колдонуунун оор кырдаалынан көп кыйналышат жана натыйжасы аз.

Процессти жөндөө продукциянын сапатын жана чыгарылышын жогорулатуунун зарыл жолу болуп саналат. Инъекциянын циклинин өзү өтө кыска болгондуктан,

эгерде процесстин шарттары жакшы көзөмөлдөнбөсө, анда таштандылар тынымсыз агып турат. Процессти жөндөп жатканда, бир эле шартты бир гана жолу өзгөртүп, бир нече жолу байкаганыңыз оң. Эгерде басым, температура жана убакыт бирдиктүү жана жөнгө салынса, анда түшүнбөстүктү жана түшүнбөстүктү жаратуу оңой. Процессти жөндөөнүн көптөгөн жолдору жана каражаттары бар. Мисалы, өнүмдү канааттандырарлык эмес сайынуу көйгөйүн чечүүнүн ондон ашык жолу бар. Маселенин өзөгүн чечүү үчүн бир же эки негизги чечимди тандоо менен гана биз маселени чече алабыз. Мындан тышкары, биз чечимдеги диалектикалык байланышка дагы көңүл бурушубуз керек. Мисалы: продукт депрессияга ээ, кээде материалдык температураны көтөрсө, кээде материалдык температураны төмөндөтөт; кээде материалды көбөйтүү үчүн, кээде материалды азайтуу үчүн. Көйгөйдү тескери чаралар менен чечүүнүн максатка ылайыктуулугун мойнуңузга алыңыз.

III-Инъекциялык калыпка салуучу машинанын негизги техникалык параметрлери

Жабуу күчү, инъекциянын максималдуу көлөмү, максималдуу жана минималдуу өлүү калыңдыгы, көктүн жылышуу инсульту, тартуу таякчаларынын ортосундагы аралык, эжекция инъекциясы жана эжекция басымы ж.б.

Калыптарды куюуга ылайыктуу инжекциялоочу машиналарга карата техникалык талаптарды төмөнкүдөй тандап алса болот:

1 Кысуу күчү: продукттун проекция аянты кысуу күчүнө караганда көктүн көңдөйүнүн басымына көбөйтүлөт, P QF көңдөйүнүн басымына барабар же барабар;

2 Инъекциянын максималдуу көлөмү: продукт салмагы <Инъекциянын максималдуу көлөмү. Продукциянын салмагы = инъекциянын максималдуу көлөмү * 75 ~ 85%.

3 Инъекциялык калыпка куюучу машинанын калыптын калыңдыгы: инжектордук калыпка салуучу машинанын максималдуу жана минималдуу мааниси менен эки чекиттин ортосундагы аралык. Көк максималдуу жоондугу инжектордук калыпка машина максималдуу көктүн калыңдыгы көктөн азыраак. Минималдуу калыңдыгы инжектордук калыпка салуучу машинанын минималдуу калыптын калыңдыгына барабар.

4 Көктүн кагылышы: көктүн ачылыш аралыгы = калыптын калыңдыгы + продукттун бийиктиги + чыгаруунун аралыгы + продукт мейкиндиги. Башкача айтканда, көгөрүп кеткен көктүн аралыгы.

5 Чыбыктардын ортосундагы аралык: башкача айтканда, калыптын абалын орнотуу; калыптын узундугу * туурасы тартма таяк аралыктан аз.

6 Чыгуу инсульту жана басымы: продуктту чыгаруу аралыгы жана басымы <Чыгуу инсульту жана инъекциялык калыпка салуучу машинанын басымы.

Инъекциялык машинанын тутуму жана курамы

Инъекциялык калыпка куюучу машина, адатта, сайынуу тутумунан, калыпты жабуу системасынан, гидравликалык берүү тутумунан, электрдик башкаруу тутумунан, майлоо тутумунан, жылытуу жана муздатуу тутумунан, коопсуздукту көзөмөлдөө тутумунан жана башкалардан турат.

Инъекциялар тутуму

Инъекция тутумунун функциясы: Инъекция тутуму - бул инжектордук калыпка салуучу машинанын эң маанилүү бөлүктөрүнүн бири, адатта плунжер, винт, винт алдын-ала пластикалык поршень сайуунун үч негизги формасы бар. Эң көп колдонулган түрү - бурама. Анын милдети - инъекциялык машинанын циклинде белгиленген убакытта белгилүү бир өлчөмдө пластмассаны пластификациялоодон кийин эритилген пластмассаны белгилүү бир басым жана ылдамдык менен бурама аркылуу көктүн көңдөйүнө сайуу. Инъекциядан кийин калыптын көңдөйүнө куюлган эритинди формада сакталат.

Инъекциялар тутуму пластификациялоочу шаймандан жана кубаттуулукту берүүчү шаймандан турат.

Винттүү форма куюучу машинанын пластификациялоочу шайманы, негизинен, азыктандыруучу шайман, баррель, бурама, желим өткөрүүчү компоненттен жана соплодон турат. Электр кубатын берүүчү шайманга инжективдүү цилиндр, сайуучу креслонун кыймылдуу цилиндри жана винттүү кыймылдаткыч шайманы кирет (а

Көктү кысуу тутуму

Кысуу тутумунун милдети: Кысуу тутумунун милдети - көктүн жабылышы, ачылышы жана сыртка чыгарылышы. Ошол эле учурда, көкту жапкандан кийин, эриген пластмассанын көктүн көңдөйүнө киришинен пайда болгон көктүн көңдөйүнүн басымына туруштук берүүчү жетиштүү кысуу күчү берилип, көктүн тигишинин алдын алып, натыйжада буюмдар начар абалда калат.

Кыскыч тутумунун курамы: кысуу тутуму негизинен кысуу түзүлүшүнөн, асма механизмден, жөндөө механизминен, чыгаруучу механизмден, алдыңкы жана арткы туруктуу шаблондон, кыймылдуу шаблондон, кысуучу цилиндрден жана коопсуздукту коргоо механизминен турат.

Гидравликалык система

Гидравликалык берүү тутумунун милдети - инжекциялык калыпка куюучу машина үчүн процессти талап кылган ар кандай иш-аракеттерге ылайык кубаттуулукту камсыз кылуу, ошондой эле инжекциялык калыпка салуучу машинанын ар кайсы бөлүктөрү талап кылган басымдын, ылдамдыктын жана температуранын талаптарын канааттандыруу. Ал негизинен ар кандай гидротехникалык компоненттерден жана гидравликалык көмөкчү компоненттерден турат, анда май куюучу жана кыймылдаткыч инжектордук калыпка келтирүүчү машинанын кубат булагы болуп саналат. Ар кандай клапандар мунай басымын жана агымдын ылдамдыгын көзөмөлдөп турушат, ошондуктан инжектордук калыпка келтирүү процессинин талаптарына жооп беришет.

Электр башкаруу тутуму

Электрдик башкаруу тутуму менен гидравликалык тутумдун ортосундагы акылга сыярлык координация процесстин талаптарын (басым, температура, ылдамдык, убакыт) жана сайма машинанын ар кандай программалык иш-аракеттерин ишке ашыра алат. Ал негизинен электр шаймандарынан, электрондук тетиктерден, шаймандардан (оң жагын караңыз), жылыткычтардан, сенсорлордон жана башкалардан турат. Жалпысынан, башкаруунун төрт жолу бар, кол менен, жарым автоматтык, автоматтык жана жөнгө салынган.

Жылытуу / муздатуу тутуму

Жылытуу тутуму баррелди жана инжектордук учту жылытуу үчүн колдонулат. Инъекциялык калыпка куюучу машинанын баррели көбүнчө жылытуучу шайман катары электр жылытуучу катушканы колдонот, ал баррелдин сыртына орнотулуп, термопара менен бөлүнөт. Түтүк дубалын жылуулук өткөрүү аркылуу материалдык пластификациялоо үчүн жылуулук менен камсыздоо жылуулук; муздатуу тутуму негизинен майдын температурасын муздатуу үчүн колдонулат, майдын өтө жогорку температурасы ар кандай кемчиликтерди жаратат, андыктан майдын температурасы көзөмөлгө алынышы керек. Муздатуучу башка жер, чийки зат агып чыгуучу портто эрип кетпеши үчүн, азыктандыруучу түтүктүн агып кетүүчү портунун жанында жайгашкан, натыйжада чийки зат туура тамактанбай калышы мүмкүн.

Майлоо системасы

Майлоо тутуму - бул энергияны сарптоону азайтуу жана бөлүктөрдүн иштөө мөөнөтүн жакшыртуу максатында, инжектордук калыпка салуучу машинанын кыймылдуу шаблону, жөндөөчү түзүлүш, бириктирүүчү штанганын илмеги жана атуучу стол сыяктуу салыштырмалуу кыймылдуу бөлүктөрүнүн майлоо шарттарын камсыз кылган схема. Майлоо же туруктуу негизде кол менен майлоо же автоматтык түрдө электрдик майлоо болушу мүмкүн.

Коопсуздукту көзөмөлдөө тутуму

Инъекциялык формага келтирүүчү машинанын коопсуздук түзмөгү негизинен адамдарды жана машиналардын коопсуздугун камсыз кылуу үчүн колдонулат. Негизинен коопсуздук эшиги, коопсуздук тосмосу, гидравликалык клапан, чектик ачкыч, фотоэлектрдик аныктоочу компоненттер жана башка компоненттер, электрдик - Механикалык - гидравликалык блокировкадан коргоону камсыз кылат.

Мониторинг тутуму негизинен мунай температурасын, материалдын температурасын, тутумдун ашыкча жүктөлүшүн, инжекциялоочу машинанын иштешин жана жабдуулардын иштен чыгышын көзөмөлдөп, анормалдуу кырдаалды көрсөтүп же эскертип турат.

Mestech 100 тоннадан 1500 тоннага чейин камтыган 30 комплект инжекциялуу калыпка салуучу машина менен жабдылган, биз 0,50 граммдан 5 килограммга чейинки ар кандай көлөмдөгү пластмасса бөлүктөрүн жасай алабыз. Эгерде сизде инъекциялык формага муктаж пластик буюмдар болсо, биз менен байланышыңыз